1 试验

1.1 织物、染化料和设备

织物 32s涤棉混纺双面针织坯布(65/35)

染化料 分散红玉S-2GF、分散湖蓝SGL、分散黄棕S-2RFL、分散深蓝HGL(以上均为广州华年染料有限公司提供)、活性翠兰KNG、活性红3BS、活性黄3RS、活性黑 KNB(以上均为顺德百泉染料有限公司提供);皂洗剂DM-1572、涤棉皂洗剂DM-1511、超细旦匀染剂DM-2110(均为广东德美精细化工股份有限公司生产);保险粉、烧碱(均为工业级),元明粉、纯碱、醋酸(均为分析纯)

设备 红外线小样染色机、皂洗牢度试样机(Rapid LABORTEX CO.LTD);摩擦牢度测试仪(温州大荣纺织仪器有限公司);5B-6C(H)型COD、氨氮、总磷三参数快速测定仪(兰州连华环保科技有限公司);烘箱(上海仪器总厂);电脑测试仪(ColorQuestXE.HunterLab)。

1.2 加工工艺

1.2.1 染色处方

试验设计了针对不同颜色的中色、深色的皂洗效果,具体染色配方见表1。

1.2.2 还原清洗配方

保险粉:2g/l

烧碱:1g/l

浴比1:10,85°C×20min

1.2.3 常规棉皂洗配方:

皂洗剂DM-1572:1g/l

浴比1:10,95°C×20min

1.2.4 一浴法清洗工艺

涤棉皂洗剂DM-1511:0~3g/l

浴比1:10,60~95°C×20min

1.3 染整流程

1.3.1常规工艺:

1.3.2分散活性一浴皂洗工艺

1.4 测试项目及方法

①色变和得色量 采用CIE制,用ColorQuestXE.HunterLab型电脑测试仪测试。

②耐洗色牢度 按GB/T 3921.3-1997《纺织品色牢度试验耐洗色牢度》测试。

③摩擦牢度 按GB/T3920-1997《纺织品色牢度试验耐摩擦牢度》测试

④化学耗氧量(COD值) 用5B-6C(H)型COD、氨氮、总磷三参数快速测定仪测试

2 结果与讨论

2.1 涤棉皂洗剂同浴皂洗时最佳工艺条件探讨

2.1.1 助剂用量对皂洗效果的影响

按1.2中的染色配方染深红色和深啡色,使用不同用量的涤棉皂洗剂进行同浴皂洗,皂洗条件为85°C×20min,测试皂洗牢度,结果见表2。

从测试数据来看,涤棉皂洗剂用量由1g/l提高到2g/l时,两个颜色的皂洗牢度都明显提升,但继续提高到3g/l时,牢度没有明显变化,故确定2g/l为其最佳用量。

2.1.2 皂洗温度对皂洗效果的影响

改变同浴皂洗工艺的皂洗温度,测试皂洗后织物的皂洗牢度,结果见表3。

皂洗温度从60°C提高到85°C时,织物皂洗牢度提高0.5~1级左右,但皂洗温度提升至95°C时牢度反而下降半级。

2.1.3 工作液pH对皂洗效果的影响

染深红色,分别用醋酸和纯碱调节同浴皂洗工艺的工作液pH值,测试织物的皂洗牢度,结果见表4。

表4牢度测试数据表明,不同工作液pH值时皂洗牢度没有明显差别,从应用角度出发,在涤棉皂洗剂同浴皂洗工艺中的工作液pH无需特别调节。

根据以上各步骤的试验结果,确定涤棉皂洗剂DM-1511用于分散、活性染料同浴皂洗工艺的最佳工艺条件为涤棉皂洗剂DM-1511 2g/l,85°C皂洗20min。

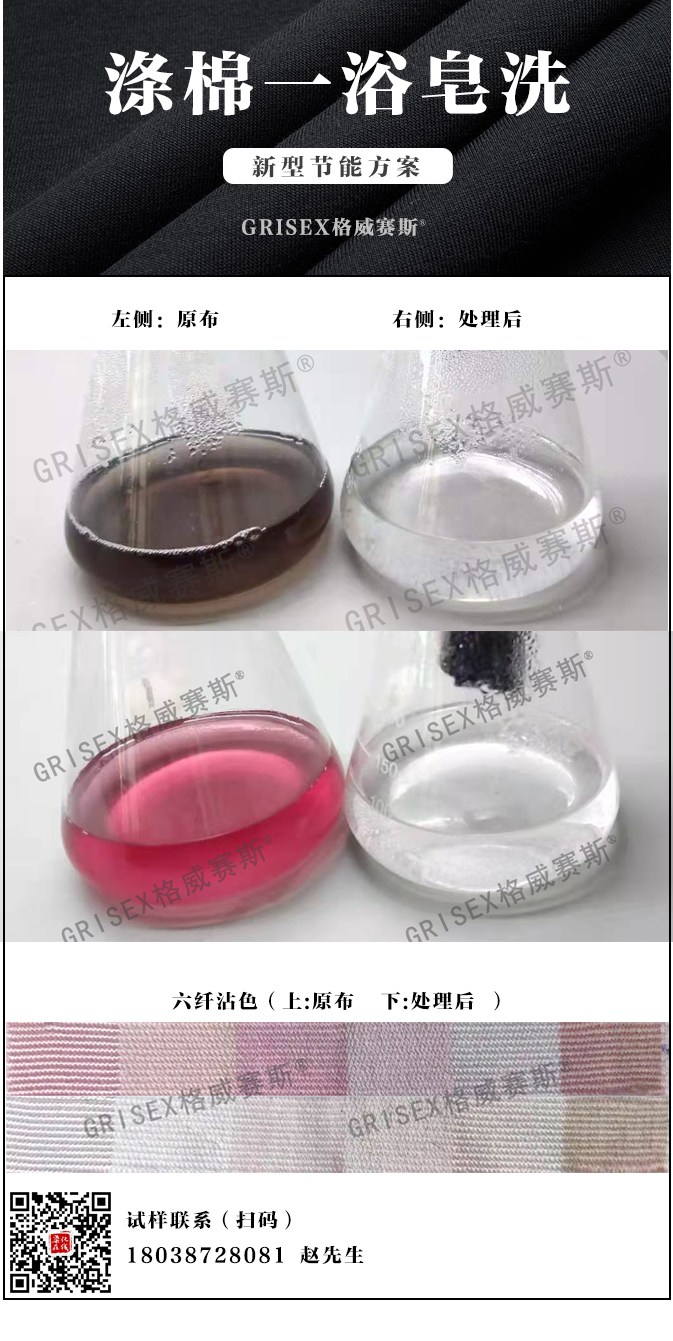

2.2 两种皂洗工艺效果对比

按1.2中的配方工艺染色,分别按常规清洗工艺和同浴皂洗工艺处理,对比两种工艺的各项指标,结果如下。

2.2.1 不同工艺皂洗变色对比

以常规工艺为基准,测试一浴法工艺皂洗后涤棉织物的染色深度和的色变值ΔE,结果见表5。

以上测试数据表明,两种工艺处理后织物的K/S差别不大,一浴皂洗后织物的色差值都低于0.8,在常规可接受色差范围内,即采用一浴皂洗工艺与常规工艺颜色相当,皂洗工艺的改变未对色光造成明显影响。

2.2.2 不同工艺皂洗牢度对比

分别采用两种工艺皂洗,测试皂洗牢度和摩擦牢度,结果见表6。

从测试结果来看,在所染的6个颜色上,一浴皂洗工艺的皂洗牢度较常规工艺相当或更优,表明一浴法工艺中的涤棉皂洗剂对分散染料和活性染料的浮色去除都有较好的作用。

2.2.3 残液的化学耗氧量(COD值)

翠兰色中色染色后,收集两种工艺皂洗残液,测试COD值,试验结果见表7。

尽管一浴皂洗工艺节省了还原清洗过程,但其在套棉染色时COD值较常规工艺过程中的染棉工序高26%左右,从而使一浴皂洗工艺的COD合计与常规工艺的结果差别不大,这主要原因是在棉染色过程中,部分未固着的分散染料被洗除下来。

3 结论

节能型分散、活性染料一浴皂洗工艺对染料无特殊选择要求,适用各种普通染料,皂洗工艺对得色和色光没有明显影响,成品牢度质量相当或优于常规工艺,应用方便。同时,新型一浴皂洗工艺可节省工艺时间,提高生产效率,大幅降低涤棉织物的单位生产能耗,契合行业当前节能减排、清洁生产的方针,为行业的可持续性发展做出贡献。