纯相织物印花大多采用活性染料。 提高纯棉活性印花一次成功率,将色差控制在合理范围内, 对于提高生产效率、节能减排和大幅度降低生产成本具有重要意义 。 本文根据生产实践,总结分析生产过程中易造成色差的因素,并提出相应的控制措施。

1.前处理

前处理均匀一致,才能为控制色差提供保证。 若前处理不能满足要求,后续加工也很难达到预期效果。 因此,要控制色差,必须从前处理抓起。

1.1 翻布缝头

同一布车要求用同种规格、同一厂家、同批次的坯布缝在一起 。 如果单子太小,不同批次的布需要拼车,,一定要做好标记,以便于后道工序区分。

1.2 烧毛

坯布浆料中一般含有大量化学浆料,如果车速忽快忽慢,或者火口不均匀,织物经过火口时布面不平整,会导致退浆不匀,引起色差。 所以,烧毛车速应一致,布面平整,火口均匀 。

1.3 练漂

煮练时,烧碱和助剂的用量要严格控制,汽蒸时间、温度、轧余率和水洗等工艺条件要稳定 。 煮练后,双氧水漂白要充分水洗,防止双氧水残留 。 烘干落布幅宽一致,含潮相同 。

1.4 丝光

严格控制车速和烧碱浓度,落布后测试毛效、钡值。 丝光进布的含潮差异不能过大,特别是一些厚重织物 。 因为布面含潮不匀,会导致丝光效果不一致,使印花效果产生差异 。 棉纤维充分丝光,染料对纤维的亲和力增加,吸附后不易随水分迁移, 且在汽蒸过程中与纤维发生共价键结合,使织物表面得色深且饱满均匀 。

1.5 磨毛

磨毛布磨毛效果要均匀一致。 砂皮不建议太粗,最好在280目以上。磨毛过程中,张力和车速应均匀一致,砂皮也要经常更換。 因为磨毛时间过长,砂皮表面粗槌度降低,磨毛效果下降。 磨毛不均匀也会导致印花得色不一致,产生色差 。

2.印花处方和工艺条件

2.1色浆处方

2.1.1 染料

印花所选染料的反应性要适中且相近 。 反应性太强,色浆的稳定性不好,特别在夏季,随着储存时间的延长,染料色浆得色明显下降;反应性太弱, 汽蒸过程中染料不能充分反应,随 T艺条件波动会产生明显色差 。 拼色时,同一处方的染料反应性应尽量接近,这样不会因为工艺条件波动而产生明显的色相变化。

避免用对 pH值敏感的染料来拼色。例如,c.I. 活性黑8(国产的活性黑 K-BR,德司达的活性黑PX-N黑)和 P-SG黑,其色光对 pH值非常敏感,在酸性条件下色光偏红,在中性及弱碱性条件下偏绿。 选用该类染料,很容易因为布面 pH值的微小波动而产生明显色差。

有的染料对汽蒸时的湿度比较敏感,如 KN_B 黑。 当相对湿度为3o%~ 1oo%时,随着湿度增加, 其得色量逐渐下降. 其他一些类型的染料如 P-sG 黑,在相对湿度80%-96%范田内得色量变化很小。

采用非对比色染料拼色,如亨斯迈的 Nc 型活性染料组合.选用的染料牢度要好,尤其是水洗牢度要好, 否则印花后随水洗条件的波动,布面浮色的残留程度不一致,同样造成色差 。

2.1.2 海集酸钠

若海藻酸钠浆料含有 Ca2+ ,它能与海藻酸钠分子中的撥基结合降低其电负性,减弱海藻酸钠与染料分子之间的静电斥力,导致海藻酸钠分子中的次遷基与染料反应,降低活性染料在棉织物上的得色量,并因给色不稳定而造成色差。如果含有淀粉浆,则淀粉的選基同样能够与活性染料反应,降低得色量。 所以,要想获得较高的稳定的固色率,应选用优质的海藻酸钠。

2.1.3 成剂

碱剂在汽蒸过程中为活性染料与纤维反应提供最佳的 pH值,常用的碱剂为小苏打和纯碱。 印花应根据染料的反应性,合理选用碱剂种类及其用量。 碱性过强,一些反应性强的染料色浆储存稳定性变差,会过早水解;碱性不足,,一些反应性差的染料不能充分固着在纤维上,同样造成染料浪费,产生色差 。

2.1.4 防染盐S

防染盐 S是一种弱氧化剂,能够防止烘燥和汽蒸过程中的还原性物质对染料产生破坏。 防染盐的用量要合理,用量过少,不能很好地防止还原性物质对染料产生破坏,产生色差;用量过大, 一些不耐氧化的染料同样会产生色变,例如意西最型的活性艳蓝染料,色光会萎暗不鲜艳 。

2.1.5 尿素

尿素在印花过程中起吸湿、助溶作用 。 但在高温下它会与乙烯砜活性基反应,消耗一部分碱剂 。 对于一些含有乙烯砜活性基的染料,尿素用量应尽量低;对于溶解度不高的不含乙烯砜活性基的染料,应适当加大用量。 尿素用量过高或者过低,都会使印花的得色不稳定,导致色差 。

2.1.6 六偏磷酸钠

六偏磷酸钠的主要作用是络合色浆中的钙镁离子。 印染厂的水质硬度较大,或海藻酸钠中的钙离子含量较高,可加入六偏磷酸钠,以避免钙镁离子与海藻酸钠结合而降低得色量,导致产生色差 。

2.2 印花工艺条件

2.2.1 汽蒸

(1)烘干

印花后汽蒸前的烘燥要均匀,若布面含潮不同,必然会造成汽蒸时布面温湿度有差异,导致产生色差 。

( 2)汽蒸时间

汽蒸时间根据染料的性能而定 。 染料的反应性不同,需要的汽蒸时间也不同。 染料反应性强, 例如含有乙烯砜反应基的染料,汽蒸时间过长,反而引起得色率的下降和色相改变;同样,反应性弱的染料汽蒸时间不足,染料与纤维反应不充分,同样会引起色差。

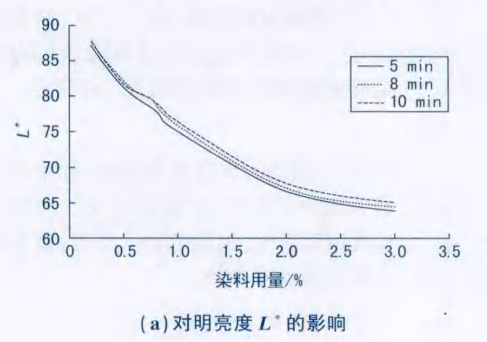

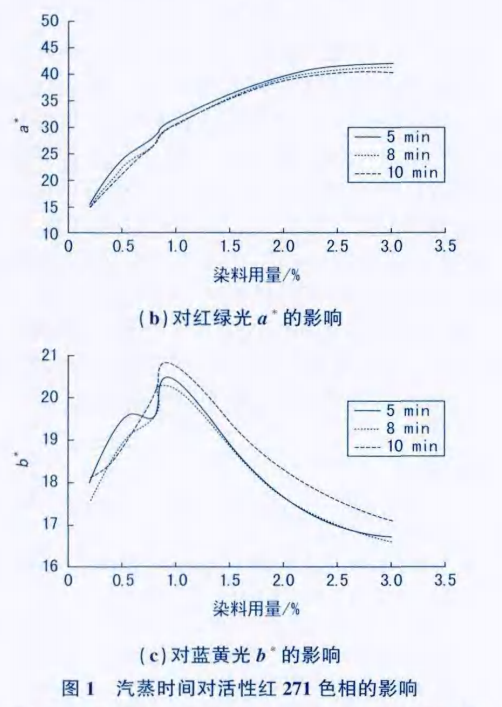

以含有乙烯砜活性基的活性红271为例,在不同的汽蒸时间下,其色相和深度都有不同,见图1 。

由图1可知,随着汽蒸时间的延长,活性红271 的得色深度反而有所下降,红光减小,蓝光有所增加。 所以,含有乙烯砜的活性染料,印花时间一般控制在5 min; 一氯均三嗪活性染料的印花蒸化时间控制在8~ 10 min,得色深度和色相比较稳定。

( 3)汽蒸温度

汽蒸温度一般控制在101~ 103℃,不能波动太大。

(4)汽蒸湿度

对于多数染料,相对湿度控制在90% ~ 95%能够取得稳定和较高的得色量。

个别活性染料如活性黑 KN-B,受汽蒸湿度的影响较大,相对湿度为30% ~ 110%时,随着汽蒸湿度增加,染料的得色量逐渐降低。 所以,活性印花拼色应尽量避免使用该染料。 如果一定要用,汽蒸时要严格控制湿度在合理范围内,避免产生色差。

2.2.2 水洗

蒸化后,织物要进行水洗,除去未固着的染料。

(1)充分去除浮色

有些染料如活性翠蓝色牢度不佳,固色率较低,水洗不充分,会导致浮色残留,既影响成品的色牢度,还会导致色差。

(2)去除水洗时的沾色

深色对浅色花色的沾污程度不同,同样会产生色差。 同一花型,花色有深有浅,深色水洗时染料脱落较多,若其对相纤维亲和力较大,还会重新沾染棉织物,沾污白底或浅色花色,特别是对于一些敏感色,变色很明显。 为避免水洗造成的色差,水洗时要加入防沾污剂,同时水洗槽要及时换水 。

3.后整理

印花水洗后,染料与纤维的反应基本完成,但是,后整理时仍会产生色差。 因此,有必要对一些常见的后整理引起的色变进行分析,以有效控制色差。

3.1 酸类物质

成品整理时,要把布面 pH值调整到弱酸性至中性,常用的有柠檬酸、甲酸和乙酸等。 酸性物质的加入会对染料产生一定的影响,控制不当还会造成色差 。

柠檬酸是三元據酸,还有螯合作用,对一些含金属离子活性染料色光的改变比较明显 。 同时,柠檬酸在光照条件下还具有还原作用 ,对染料的发色体也会产生破坏作用 。

甲酸含有醛基,具有一定的还原性,在一定条件下,也会对染料的发色体产生破坏,导致色差色变。

乙酸相对于柠檬酸和甲酸而言,对色光的影响不明显,建议用乙酸调整布面 pH值。使用过程中, 需注意乙酸的挥发性和布面异味。

3.2 固色剂引起的色变

常用的固色剂或多或少都会引起印花织物的色变,特别是固色剂中双氰胺反应不完全,在一 定 pH值和高温条件下,会使一些偶氮染料产生明显的色变。 固色剂类型、染料和工艺条件不同,产生的色变也不同 。 实际生产中,要经过试验和大生产验证,找出控制色变的有效措施,避免产生色差 。

3.3 甲醒引起的一些深蓝、藏青染料的色变

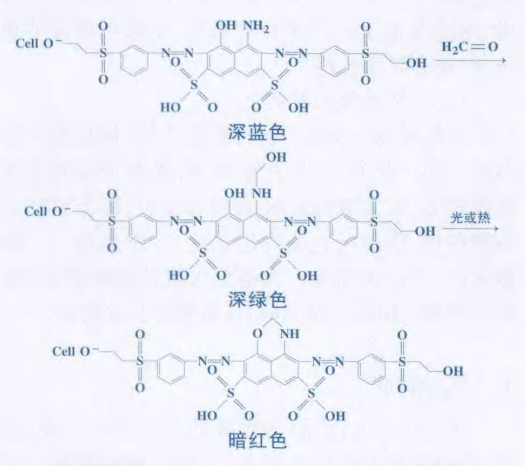

树脂整理中,,一些助剂释放出的甲醛,能够与 H 酸双偶氮基的深蓝、藏青染料发生化学结合,使发色体发生改变。 例如,C.I.活性黑5与甲醛变色反应过程为:

一些深蓝色或者黑色品种经过树脂整理后,色光明显偏红,原因就在于此。操作时,尽量控制烘燥和焙烘的温度。如有可能,需进行树脂整理的花型应避免使用此类染料拼色印花,若不能避免,加工时要严格控制布面含潮、pH值、焙烘温度和时间,以保证变色成都一致。印花对色时,色样树脂整理后在与标样比较,以成品的颜色符合标准为准。

3.4 阻燃整理中的色变

在Proban/氨熏阻燃工艺中,织物要经过浸轧阻燃整理液、烘干、氨熏、氧化和水洗等工序。阻燃整理液具有较强的还原性,烘干时很容易破坏一些偶氮染料的分子结构;氧化过程中,一些燃料的耐受程度有限,同样会产生色变;阻燃剂的甲醛释放比较严重,还存在甲醛变色问题。由于染料在整个阻燃过程中会产生复杂的变换,工艺条件的波动很容易造成色差,因此,对于需阻燃整理的织物,印花用的染料要经过严格的筛选,避免一些敏感的染料拼色,如活性蓝194、活性黑5等。同时,阻燃的每个环节要严格控制工艺条件,防止因工艺条件不稳定而产生色差。需要特别关注浸轧阻燃剂后烘燥落布的含潮情况,织物含潮率不同,对色光的影响尤为明显。

1.本着“开放、协作、分享”的互联网精神,我们欢迎各方自媒体、传统媒体与机构,转载、引用染化在线的原创内容,但必须注明来源自染化在线网,否则我们将依法追究侵权责任。

2.原则上,我们同意在注明出处的前提下,各方使用染化在线的原创素材(图片、视频等)。

3.染化在线网尊重各方知识产权,保护原创作者的合法权益。如发现本站文章存在版权问题,请联系微信rhzxzjf,我们将及时核查、处理。