| 柔软增深剂GRISEX格威赛斯®G-3155 通用型柔软增深剂,40g/L用量可增深50%,少用染料20%以上。特别适合化纤面料。 | |

核心优势 通用型柔软增深剂,40g/L用量可增深50%,节省染料30-50%以上。不亲水。特别适合化纤织物的增深处理。 |

|

印染痛点之——染料涨价&色深做不到

染料涨价——自2016年开始,染料涨价潮让下游印染厂企业哀声一片。染料持续涨价的根本原因,在于经济结构调整下的环保政策。

色深做不到——目前市场上对黑色的要求也越来越高,染料不但从十五年前的200%力份上升到如今的300%-400%力份。客户对黑色色深也从之前的3.0%上升到目前的6.0%。而纺织品的填充空隙有限,加大染料用量不但导致成本大幅增加,更会导致布品手感僵硬粗糙,色牢度显著降低,使布品品质大打折扣!

如何解决这个两难的问题?

染料贵——减少染料用量,使用色深增效剂(增深剂);

染不深——要突破黑色极限,使用色深增效剂(增深剂)。

减少染料用量,使用其他性价比更高的产品代替。在保证色深的同时,明显降低染色费用,不会影响布品手感,甚至有些产品会提升布品手感舒适度,更不用担心色牢度的问题,显著提升布品综合品质与竞争力。

最新科技的色深增效剂

柔软增深剂GRISEX F-3155是环保型特殊硅氧烷化合物,适用于活性染料、分散染料、硫化染料、直接染料等染色后或者成衣洗水后的增深、增艳整理。整理后的织物颜色深邃艳丽,色泽纯净,手感柔软舒适。可大幅减少染料与柔软剂的使用量,降低生产成本。综合性价比极高。特别适合化纤类织物的增深柔软二合一整理。本品不含甲醛等有害物质,符合OEKO-TEX 100标准。

* 突破黑色极限,普遍增深10%-50%;

* 节省染料,尤其是分散黑的使用量;

* 柔滑度好,保持缝纫性(不滑针);

* 增深柔软二合一,节省部分柔软剂使用量;

* 普遍减少染料、柔软剂用量20%以上,节省染色成本;

* 赋予织物出色的耐洗性,不影响色光与白度;

* 有效降低染料、颜料的迁移,提高织物的干/湿摩擦色牢度;

* 用于棉硫化织物可削红光,用于涤纶分散织物时红光增深;

* 热稳定性和耐剪切性好,适合多种染色、后整理设备使用。

一般使用建议:

浸渍法:2~6%(o.w.f.) 40-50℃×20min 110℃-120℃烘干脱水烘干

浸轧法:20~60g/L 带液率60%-90%,110℃-120℃烘干,170℃×100秒定型

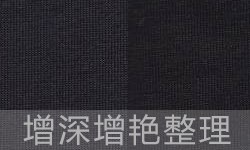

(左)未添加 (右)F-3155 40g/L

增深剂不可能完全代替染料,但在一定色深的面料(纱线)上,增加10-50%的色深却是轻而易举。另外,二者成本也相差甚多:

|

单独染料配方成本 |

分散黑300% |

分散深蓝300% |

分散红玉200% |

|

染料价格(kg) |

45元 |

47元 |

65元 |

|

每吨布的染料成本(5.0%) |

2250元 |

2350元 |

3250元 |

|

染料+增深剂复合配方成本 |

分散黑300% |

分散深蓝300% |

分散红玉200% |

增深剂F-3155 |

|

|

染料价格(kg) |

45元 |

47元 |

65元 |

≈20元 |

|

|

同样色深下复合配方 |

染料(3.0%) |

1350元 |

1410元 |

1950元 |

|

|

增深剂(2.0%) |

|

|

|

≈400元 |

|

|

每吨布成本合计: |

1750元 |

1810元 |

2350元 |

|

|

相比之下,染料+增深剂的复合配方,比单独使用染料的配方,每吨布的成本分别降低了500元、540元、900元。再算上少用染料后的还原清洗浮色问题,不用多次固色问题,手感问题,和省下的水电气。每吨布可省成本近1000元!

经济效益显著的同时,也明显提升了纺织品的品质。

|

经济效益(黑色为例) |

传统染料配方5.0% |

染料3.0%+增深剂2.0%配方 |

|

每吨布成本 |

2250元 |

1750元 |

|

杂项成本(清洗、固色、过软、水电气) |

800元 |

400元 |

|

成本合计 |

3050元 |

2150元 |

|

优势 |

传统工艺,大家都会用,得心应手,学习成本低。 |

较之传统工艺,成本大幅降低,优化工艺,节能减排,布品附加值高。 |

|

劣势 |

成本高,工序多,效益低。 |

新工艺,需要学习,掌握单位用量下的色深变化。 |

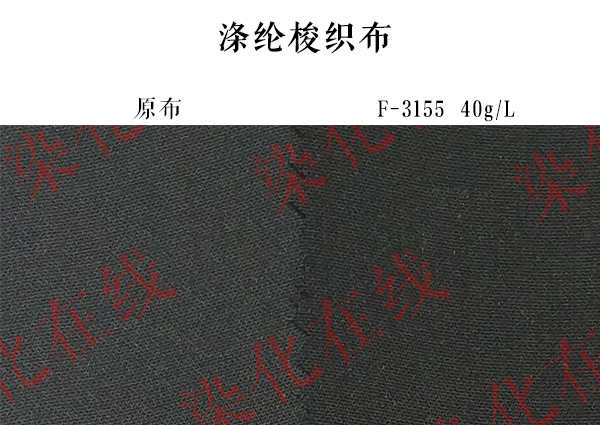

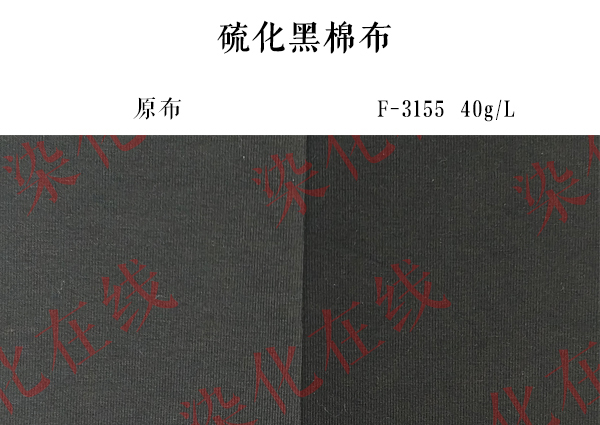

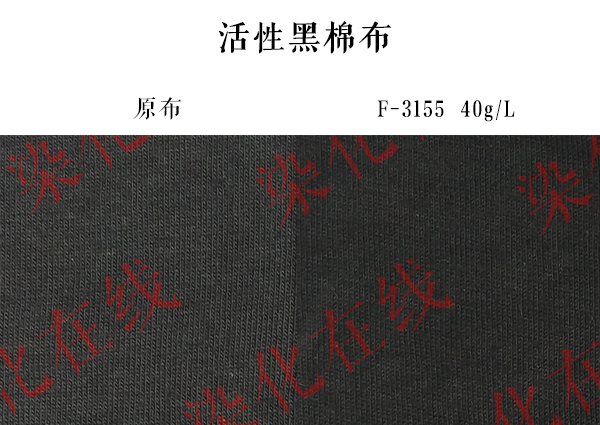

以下为部分染料染色增深前后效果对比(工艺均为:一浸一轧(带液率75%),170℃×60秒定型):

1、

2、

3、

4、

环保,是大势所趋,是“十三五”规划重头戏,是建设生态中国、绿色中国、现代化中国的基本考核项目。环保要求只会越来越严,没有回头路。2018年,趁着染料价格还未令企业窒息,试错节能新工艺,已迫在眉睫!

变革的阵痛后,依然是春天!

2018,染与化携手前行!